东莞精密模具加工厂家从多个方面解读注塑加工优势

来源: 大银 发布日期 2025-09-01 16:05:25

作为现代塑料制造的基础性工艺,

东莞精密模具加工厂家的注塑加工凭借高效率、高精度及广谱材料适配性,已成为汽车、电子、家电、医疗、包装等多行业的核心成型技术。尽管工艺应用中仍需应对细节挑战,但其明显优势已成为制造业选择该技术的关键依据。以下从五大维度系统梳理注塑加工的核心优势:

一、批量生产效率突出

注塑机单次成型循环(含熔融、注射、保压、冷却、开模)通常仅需几秒至数十秒,配合自动化机械手取件、多腔模具设计,可实现连续化批量生产。针对数千至数百万件的规模化订单,其稳定的生产节奏能有效缩短交付周期,相比传统成型工艺产能提升30%以上,显著降低单件生产成本。

二、产品一致性与精度可控

注塑模具依托CNC加工中心、电火花成型等精密设备制造,核心尺寸精度可达0.005mm级。模具调试到位后,通过注塑机的闭环压力、温度控制系统,可确保每批次制品在尺寸公差、壁厚均匀性、几何形态上高度一致。尤其适用于齿轮、医疗注射器、电子连接器等对配合精度要求严苛的产品,能将不良率控制在0.1%以下,减少返工与材料浪费。

三、材料适配与性能改性灵活

注塑加工兼容几乎所有热塑性材料体系:从ABS、PP、PE等通用塑料,到PC、PA、POM、PET等工程塑料,再到PEEK、LCP、PI等耐高温、高强度特种聚合物均能稳定成型。通过添加玻纤/碳纤增强、阻燃剂、增韧剂、抗菌剂等改性成分,可按需定制制品的力学性能(如拉伸强度、冲击韧性)、热性能(耐温范围)及功能特性(阻燃、绝缘、抗菌),满足不同行业的差异化需求——例如玻纤增强PA66可用于汽车结构件,阻燃PC可用于电子设备外壳。

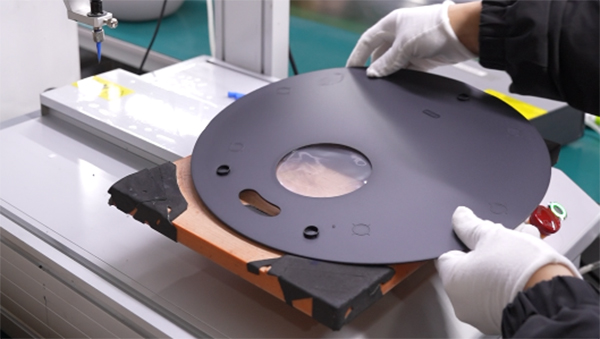

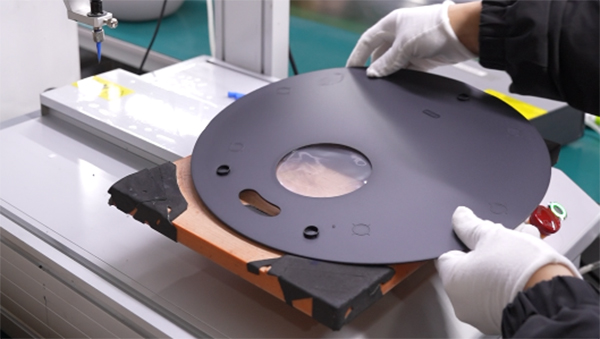

四、复杂结构一体化成型能力强

该工艺支持多样化复杂结构设计的一次成型,包括多腔集成结构、深孔薄壁件(壁厚可至0.2mm)、带侧凹/倒扣的卡扣结构、嵌件成型(如嵌入金属螺母、电路元件)及气辅/水辅中空结构等。例如汽车门板可实现“骨架+加强筋+卡扣”一体化成型,电子连接器可集成多组插针孔位,无需后续装配工序,既简化生产流程,又避免装配误差,提升产品结构稳定性。

五、表面效果定制化程度高

通过模具设计与后处理工艺结合,可实现丰富的表面效果定制:成型阶段采用高光模具直接产出镜面制品,或通过纹理模具压制磨砂、皮纹等质感;后处理阶段则可通过水转印、真空镀膜(PVD)、喷涂、烫金等工艺,实现仿金属、仿木纹、炫彩渐变等高端效果。针对消费电子的镜面外壳、家电的仿石材面板、汽车内饰的软性触感件等外观敏感型产品,能有效消除熔接线、流痕等缺陷,满足高端品质要求。

大银塑胶制品有限公司30年专注模具制造,作为

开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优良的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。