东莞注塑厂家:玻纤增强塑件浮纤缺陷的成因与解决办法

来源: 大银 发布日期 2025-12-07 09:14:57

在

东莞注塑厂家的贴牌注塑模具生产中,采用玻璃纤维增强塑料成型时,常出现一种典型外观缺陷——浮纤。这种缺陷表现为塑件表面浮现明显的玻璃纤维痕迹,不仅破坏产品表面光洁度,还可能影响消费者对产品质感的判断,直接关乎贴牌订单的交付质量与厂家口碑。

结合东莞注塑行业的生产经验,浮纤的产生核心源于玻纤与熔体的融合及冷却过程异常,主要归结为两大原因:一是熔体接触低温模具内壁时过度冷却,表层快速凝固,导致玻璃纤维难以被熔体均匀浸润包裹,最终暴露于塑件表面形成痕迹;二是玻璃纤维与塑料基材的收缩率存在差异,成型后塑件收缩过程中,局部玻纤因收缩不一致而突出表面。针对这些诱因,具体成因及对应改善措施如下:

1.温度与压力参数失衡:模具或熔料温度偏低,会加剧熔体快速冷却问题,需通过模温机提升模温,同时合理提高料筒温度;若保压、注射压力或背压偏小,熔体密度不足难以包裹玻纤,应适当上调保压与注射压力,通过提高背压增强熔料紧实度,助力玻纤均匀分散。

2.玻纤与原料适配问题:玻璃纤维长度过长易导致分散不均,建议更换较短规格的玻纤增强塑料,同时需评估更换后对塑件强度的影响并做好适配调整;若玻纤与塑料相容性差,可在原料中添加硅烷偶联剂等助剂,强化两者结合力。

3.注塑速度与流道设计缺陷:注塑速度偏低会导致熔体流动滞缓,玻纤易沉降暴露,需提高注塑速度保证熔体流动连续性;若浇口过小或流道细长发,会增加熔体流动阻力,应扩大浇口与流道尺寸,同时缩短流道长度,减少熔体流动过程中的温度损耗与玻纤分离风险。

4.冷料处理不当:冷料穴不足或尺寸过小,无法有效收集喷嘴残留冷料,冷料带入型腔易引发玻纤聚集浮出现象,需增加冷料穴数量或扩大其尺寸,确保冷料不进入成型区域。

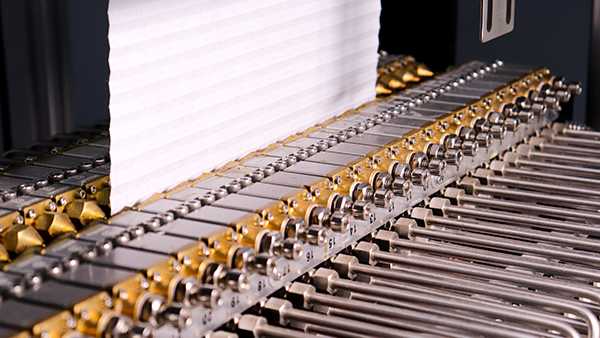

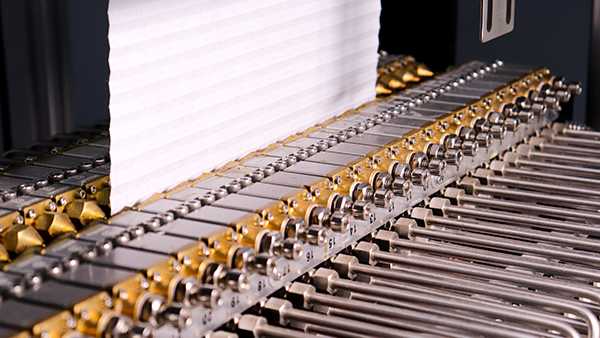

大银塑胶制品有限公司专注于模具制造已有30年,作为专门的

开模注塑代工生产厂家,提供一站式的OEM/ODM服务。我们擅长产品结构优化,以降低开模注塑成本。公司拥有完整的产品设计与制造团队,提供优良的产品设计服务,配备高新的模具加工设备以及丰富的制作经验,能够为客户提供各种塑料产品的制造服务。我们占地50000平方米,拥有30年的模具开发经验,50多位研发人员,以及100多台注塑机,致力于为客户创造优良价值。