东莞注塑加工厂:塑件内应力过大的成因与改善策略

来源: 大银 发布日期 2025-12-09 08:48:15

在

东莞注塑加工厂的塑料制品加工中,残余应力过大是影响塑件性能的关键隐患。这种应力源于熔体充模后的冷却差异:当塑料熔体填充模腔后快速冷却时,塑件表面降温速率远高于内部,表层迅速冷却固化;而东南亚注塑生产中常用的塑料固化后导热性差,内部热量难以快速传导,导致内部凝固进程滞后。当模具浇口封闭后,无法再对内部因冷却收缩产生的空隙补料,最终使塑件内部处于拉伸状态,表层则呈压应力状态,这种开模后残留的应力即为残余应力,若超出塑件承受极限,会导致其强度、韧性等性能显著下降。

结合东莞注塑加工厂的生产实践,塑件内应力过大的具体成因及对应改善方法可归纳如下:

1.温度参数异常:模具温度过低会加剧内外冷却温差,过高则可能导致塑件冷却缓慢、收缩不均,需结合塑料特性调整——如PC料模温控制在80-120℃,ABS料控制在50-80℃;熔料温度偏低会降低流动性,需高压注射引发内应力,应适当提高料温,降低注射压力需求。

2.压力与速度失衡:注射压力或保压压力过大,会强制熔体填充并压缩塑件,固化后残留应力,需按需下调压力参数;注射速度过慢易导致熔体分子取向紊乱,增加内应力,应提高注射速度,减少分子取向程度。

3.塑件结构缺陷:胶件锐角(直角)部位易形成应力集中,需将其优化为圆角结构,通过增大曲率半径分散应力,避免应力集中点破裂。

4.脱模系统问题:顶出速度过快或压力过大,会对刚成型的塑件施加额外外力,需降低顶出速度与压力;顶针过细或数量不足导致顶出力不均,应加粗顶针或增加数量,使受力更均匀;若塑件粘模导致脱模困难,需增大脱模斜度,减小粘模力,保障脱模顺畅。

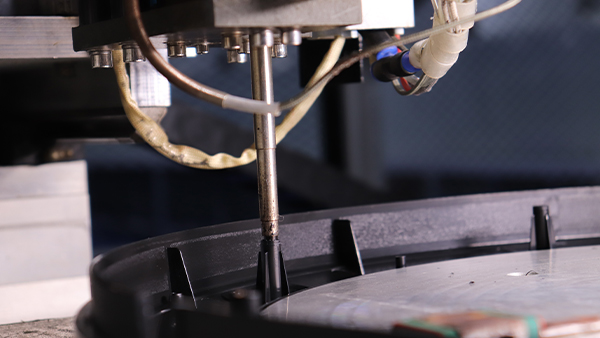

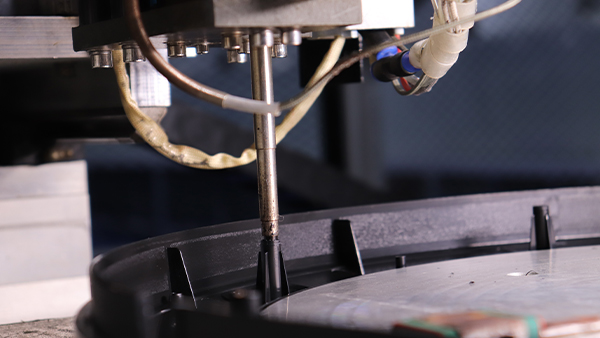

大银塑胶制品有限公司拥有30年模具制造经验,作为专门的

开模注塑代工生产厂家,我们提供一站式OEM/ODM服务。我们擅长产品结构优化,从而降低开模注塑成本。公司拥有完整的产品设计与制造团队,能够提供优良的产品设计服务;同时,我们拥有高新的模具加工设备和多年的模具制作经验,致力于为客户提供各类质优塑料产品制造服务。公司拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,以及100多台注塑机,竭诚为您服务。