OEM注塑产品代工:模具表面无光泽问题的8大解决方案

来源: 大银 发布日期 2025-11-16 11:13:07

在东莞及越南的

OEM注塑产品代工领域,模具表面光泽度直接决定终端产品的外观品质,是客户验收的核心指标之一。越南注塑厂家常面临注塑件表面发暗、光泽不足的问题,这一现象并非单一因素导致,而是与塑料特性、着色体系及模具状态等多方面密切相关。以下结合实际生产场景,解析问题根源及对症方案。

一、模具核心问题:光洁度与结构缺陷

模具型腔是决定制品光泽的基础。若型腔表面存在锈迹、油污残留,或抛光精度未达Ra≤0.2μm的镜面标准,会直接导致制品表面粗糙无光泽;排气系统不畅(如排气槽深度<0.02mm)引发的困气问题,也会使局部出现雾状暗斑。针对浇注系统缺陷,需将冷料井容量扩大至制品重量的15%,同时对流道、浇口进行镜面抛光,主流道内壁粗糙度需控制在Ra0.4μm以下。

二、生产参数与原料管控:易忽视的关键环节

锁模力不足(低于120MPa/cm²)会导致模具闭合不严,熔料溢边后形成的毛边区域常伴随光泽缺失,需根据模具投影面积精准匹配锁模力。原料方面,再生料掺比需控制在20%以内,劣质着色剂、含水分超0.05%的塑料或杂质混入,都会破坏熔料的流动性与光泽度,建议使用色母粒而非色粉,并在注塑前对塑料进行4-6小时烘干处理;润滑剂需选用与原料适配的型号,避免相容性差导致的表面发雾。

三、工艺优化:从温度到参数的精准调控

冷料进入型腔是光泽杀手,可在喷嘴处加装自锁式弹簧阀,或把喷嘴温度降低5-10℃减少冷料生成。模温过低时,PC、ABS等原料易快速冷却形成粗糙表面,需通过模温机将温度提升至80-120℃,浇口区域可采用局部加热圈强化保温。注射工艺上,需确保压力≥80MPa、速度≥50mm/s,注射时间比保压时间长2-3秒,背压设定在10-15MPa,提升制品密实性;同时控制料筒温度,避免原料降解——如PP料温度不超过220℃,防止壁厚处出现焦斑与暗纹,确保塑料充分塑化。

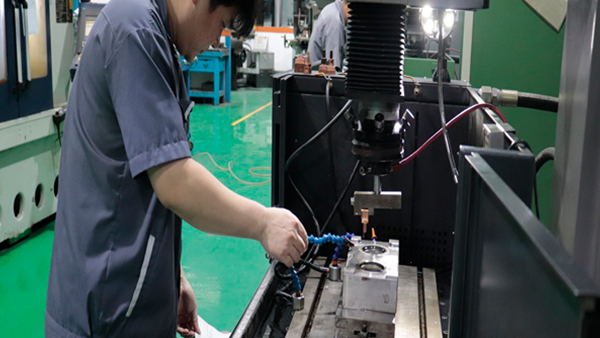

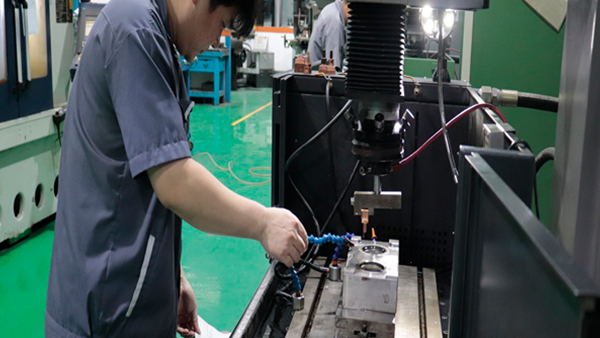

大银塑胶制品有限公司在模具制造方面已经专注30年,作为

开模注塑代工生产厂家,我们提供一站式OEM/ODM服务。我们擅长产品结构优化,以降低开模注塑的成本。公司拥有完整的产品设计与制造团队,提供优良的产品设计服务,并配备高新的模具加工设备,凭借多年的模具制作经验,为客户提供各类塑料产品的制造服务。公司拥有50000平方米的生产基地,30年的模具开发经验,超过50名研发人员和100多台注塑机,致力于为客户提供高品质的服务。