东莞做注塑比较好的厂:塑料件尺寸精度管控要点

来源: 大银 发布日期 2026-01-08 08:48:21

作为注塑产业

东莞做注塑比较好的厂塑料件尺寸精度直接决定产品适配性,其波动多源于设备故障与材料选择不当,以下结合东莞智能化生产实践,解析核心影响因素与管控方案。

一、注塑设备故障:智能化监测精准破局

设备异常是尺寸波动的首要诱因,常见问题包括塑化能力不足、螺杆转速异常、温控系统损坏、液压止回阀故障等,易导致成型尺寸偏差超±0.01mm,无法满足高端部件要求。

东莞优质注塑厂依托智能监测系统破解难题:通过传感器矩阵实时采集设备参数,结合信易电热研发的标准化通讯协议,实现塑化、温控、液压系统数据集中管控,提前预警故障风险;配备微米级精度线性导轨与滚珠丝杆,减少设备运动间隙与振动,配合闭环控制系统动态调节,确保设备稳定性,将尺寸公差严格控制在±0.005mm以内。故障发生时,通过数字孪生技术定位症结,快速完成维修更换,避免批量报废。

二、成型材料选择:科学选材规避尺寸波动

材料收缩率稳定性是尺寸精度的核心保障,即便设备与模具精度达标,收缩率异常仍会导致尺寸偏差。东莞优质注塑厂选材遵循三大核心原则,适配高端制造需求:

1.严控收缩率范围:所选材料收缩率变化需小于产品尺寸精度要求,如3C电子件优先选用LCP(收缩率0.1-0.6%)、玻纤增强PBT(0.2-0.5%)等低收缩材料,新能源汽车外部件选用ASA(收缩率0.4-0.7%)替代传统ABS,提升尺寸稳定性。

2.考量树脂结晶特性:优先选择结晶或半结晶树脂(如PA-GF、PBT),其收缩率变化范围小于非结晶树脂;针对结晶性树脂,通过精准控温调节结晶度与球晶大小,避免球晶过大导致收缩率飙升、冲击强度下降。

3.保障原料一致性:严格控制原料粒度均匀性与水分含量,采用智能混料系统充分融合新旧原料,结合除湿干燥机实时调控物料状态,确保每批原料性能稳定,从源头规避尺寸波动。

当前东莞注塑产业正以数字化转型筑牢精度优势,通过设备智能化监测与科学选材,可将产品尺寸不良率降低25%以上,助力企业承接新能源、高端电子领域核心订单,夯实产业竞争力。

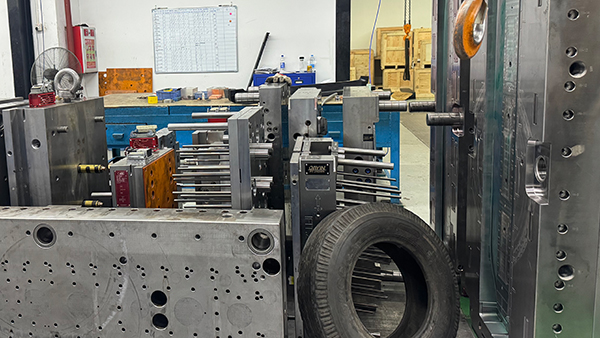

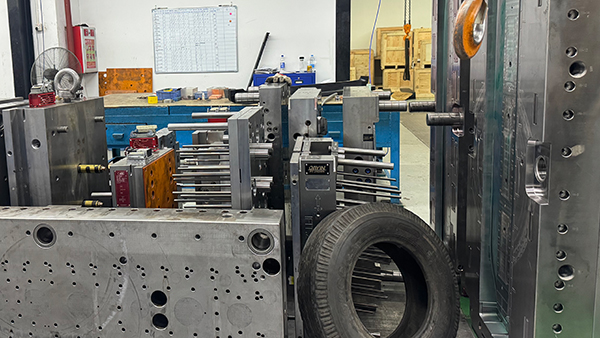

大银塑胶制品有限公司专注家电模具制造,提供

OEM/ODM代工服务。是一家集研发、制造服务于一体的制造方案供应商。自有经营产品分别为扫地机器人、塑胶餐具及电子飞镖靶。拥有30年模具开发经验,50多位研发人员,100多台注塑机,致力于为客户提供高品质的制造服务,为客户创造价值。