大型塑胶模具注塑组合工艺给注塑加工带来哪些好处?

来源: 大银 发布日期 2025-05-09 21:45:41

大型塑胶模具注塑为了提高多腔注塑过程中热塑性小型部件的成品质量和一致性,行业内推出了一种名为“注射转移成型”的创新工艺。这一技术是在传统热固料转移成型的基础上发展而来,结合了注压成型与热流道成型的优点。

在传统热流道注塑工艺中,熔体在流入多腔模具时,常会出现温度和压力的不均衡。这些差异会导致各腔体塑料粘度、填充状态及冷却特性不一致,从而影响成品的尺寸精度和性能稳定性。

此外,现有的热流道系统多为针对特定性能设计,模具和材料的匹配性受限,难以适应不同用途或结构变化,限制了工艺的灵活性。

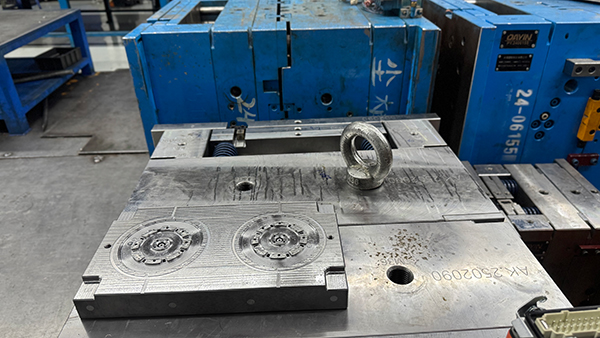

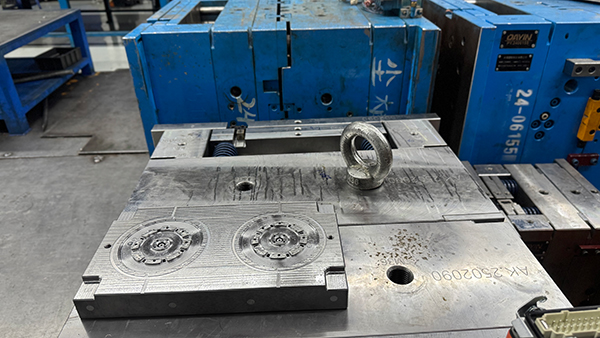

为解决这些问题,德国塑料加工协会(IKV)开发了一种创新模具:在模具固定侧配备一块特殊的电加热半模。这个热半模内部设有熔体转移腔,用于储存来自螺杆的熔体,并通过活塞或油缸系统将熔体传输至模腔。

模具的另一侧是安装在移动板上的冷半模。热半模与冷半模之间的热量传递由隔热板有效控制,确保温度稳定。在模具闭合后,活塞/油缸推动熔体经过短浇口,直接注入模腔。这一系统将“注射”和“转移”两个步骤结合为一体,将压力由模具本身来提供,而非传统由螺杆完成。模具保持固定,避免压力变化对成型的影响。

在保压结束后,转移腔内的空腔被新一批熔体填满,准备下一周期的注射。模具的主分模线运动与转移腔操作相互独立,保持始终闭合状态,直到部件冷却完毕。

成立于1989年的

大银塑胶制品有限公司,是一家集研发、设计、制造和销售于一体的高新技术企业。公司提供一站式塑料模具制造方案,业务涵盖开模、注塑、后加工和电子组装。除代工生产外,还自主研发多款产品,支持客户的贴牌定制。公司拥有占地五万平方米的生产基地,30年的模具开发经验,50多位研发团队成员和超过100台注塑机,致力于为客户提供高品质、高效率的塑料制品制造服务。