大型注塑产品加工:注塑缺陷的科学排查流程

来源: 大银 发布日期 2025-12-11 09:17:45

在

大型注塑产品加工过程中,制品缺陷的出现往往影响生产效率与产品质量。结合行业资深从业者的实战经验总结,当注塑成型环节出现制品缺陷时,遵循标准化的调查分析流程,能快速定位问题根源,提升解决效率。

一、精准定位问题本质

排查缺陷的首要步骤是彻底厘清问题核心,需明确关键信息:缺陷具体表现为何种形态?首次出现及后续发生的时间节点是什么?集中分布在制品的哪个区域?是否固定出现在某一特定模腔?属于每模必现的规律性问题,还是无征兆的偶发情况?这些细节是后续分析的基础。

二、全面梳理潜在诱因

基于问题本质,从多维度发散思考可能的诱因,涵盖材料、模具、设备、工艺参数等全生产链条,避免因单一视角遗漏关键因素。

三、分模块针对性排查

1.材料环节排查:核心确认材料状态与配比是否合规。重点检查原料是否经过充分干燥处理;原材料各项指标是否符合质量标准;回料中是否混入长料杆、异料、污物或过量粉尘等杂质;回料与新料的混合比例是否合理;材料处理及输送过程的控制是否精准无误。

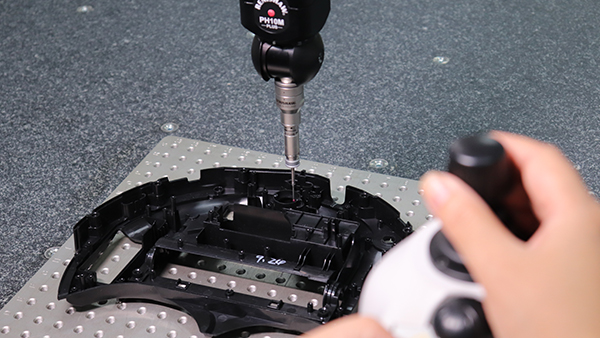

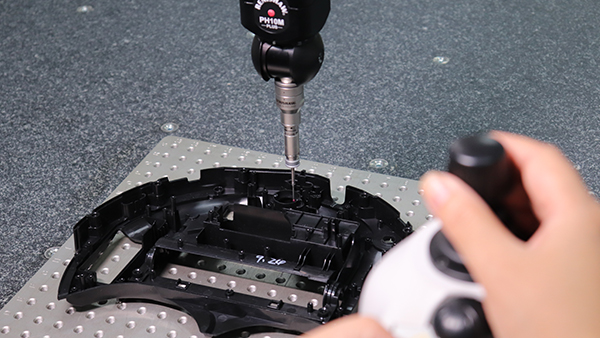

2.模具状态检查:聚焦模具功能性与清洁度。核查水路、气路的连接是否规范且无泄漏;型腔内部是否残留油污、胶渍等污染物;模具型腔、型芯表面是否存在划痕、破损等损伤,这些都可能直接导致制品外观或结构缺陷。

3.注塑机性能核查:确认设备核心部件与参数稳定性。检查止回阀是否磨损失效,避免出现熔料回流问题;料筒内壁是否过度磨损影响送料均匀性;注塑过程中实际压力、温度等参数是否能稳定达到设定值,确保设备处于正常工作状态。

四、工艺稳定性判断要点

一个重要的行业共识是:若注塑生产过程能稳定运行超过24小时且无任何异常,该套生产工艺参数可判定为稳定合理。因此,在稳定生产中突发的缺陷问题,应优先排除工艺参数波动的可能性,将排查重点放在材料批次变化、模具磨损、设备突发故障等方面,提升排查针对性。

大银塑胶制品有限公司是一家致力于产品研发设计、制造与销售服务的高新技术企业,为客户提供一站式解决方案。公司成立于1989年,专注于开模、注塑、后加工及电子组装等相关制程。除了提供代工服务外,我们还研发自有产品,可供客户直接贴牌定制生产。公司拥有50000平方米的生产基地,30年的模具开发经验,50多位研发人员以及100多台注塑机。