生产塑胶模具存在这几个认知误区

来源: 大银 发布日期 2025-09-05 18:53:47

生产塑胶模具绝非简单的生产代工,而是技术集成、经验沉淀与需求适配的深度融合;它并非企业“退而求其次”的选择,而是主动优化产品竞争力的战略布局。唯有跳出传统认知桎梏,正视其技术本质与发展潜力,才能充分释放其价值,在动态变化的市场中抢占先机。

一、周期认知:技术迭代打破“慢交付”魔咒,加速价值转化

传统认知中,注塑定制从设计到量产需4-12周,漫长周期成为制约因素。但现代技术已构建“全链条加速体系”,实现交付效率质的飞跃:

设计端:Moldflow模流仿真可提前90%预判填充、冷却缺陷,减少50%试模次数;参数化设计软件(如UG、SolidWorks)实现结构快速迭代,设计周期压缩至3-5天;

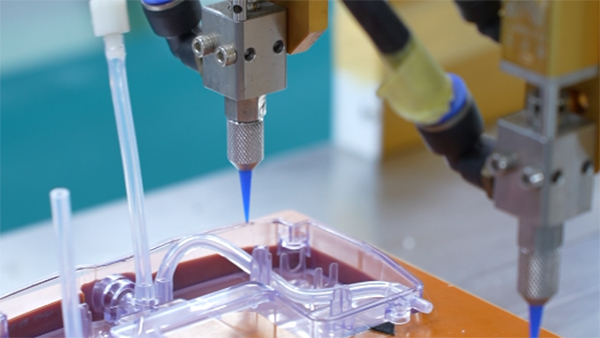

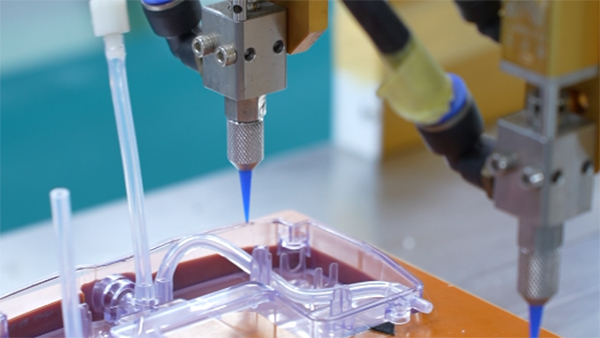

制造端:五轴联动CNC加工中心使模具型腔精度达±0.005mm,加工效率提升40%;高速注塑机配合伺服控制系统,调试时间从传统8小时缩短至2小时内;

管理端:MES生产执行系统实现“设计-加工-注塑-检测”全流程进度可视化,各环节衔接误差控制在1小时内。如今,行业头部企业已实现“需求确认-样品交付”72小时快速响应,“样品确认-批量生产”10天内启动,完全匹配市场“短周期、快迭代”需求。

二、环保认知:超越“塑料=污染”标签,构建可持续发展体系

对注塑定制“不环保”的担忧,源于对行业转型的认知滞后。当前,注塑定制已形成“材料-生产-回收”全生命周期环保解决方案:

材料层面:生物基塑料(PLA、PHA)、再生塑料(rPET、rPP)应用占比逐年提升,2025年行业平均占比已达25%;针对食品、医疗领域,可降解材料通过FDA、欧盟REACH认证,实现“使用后自然降解”;

生产层面:全电动注塑机较传统液压机能耗降低30%-50%,余热回收系统可将生产废热再利用率提升至60%;“零废料”生产模式通过优化模具设计减少浇口废料,配合物理回收技术,使材料利用率达95%以上;

认证层面:企业普遍通过ISO14001环境管理体系认证,产品可提供环保检测报告,消费者可通过查看材料认证标识(如“可降解认证”“再生料比例标识”),选择兼顾性能与环保的定制产品。

三、精度认知:突破“日用品局限”,跻身高端精密制造领域

“注塑定制仅能生产低精度日用品”的观点,已被技术突破彻底颠覆。如今的注塑定制精度能力,已全面覆盖高端制造需求:

模具精度:通过EDM电火花加工、慢走丝切割等工艺,模具核心尺寸精度达微米级(±0.005mm),表面粗糙度Ra≤0.1μm,为高精度成型奠定基础;

设备能力:高精度注塑机配备闭环压力控制系统(压力波动±1bar)、随形冷却水路(温度均匀性±1℃),可稳定生产壁厚0.15mm的薄壁件、公差±0.01mm的精密结构件;

应用场景:医疗领域可定制精度±0.02mm的注射器推杆、导管接头;航空航天领域可生产轻量化碳纤维增强塑料部件(强度≥500MPa,尺寸稳定性≤0.1%);电子领域可制造微型连接器(插针间距0.3mm)。配合三坐标测量仪、视觉检测系统的全尺寸检测,产品精度合格率稳定在99.5%以上,成为高端制造的核心支撑。

结语:拥抱注塑定制的全场景价值

注塑加工定制的核心价值,在于以“柔性化”打破标准化与个性化的对立,以“精准化”平衡功能、效率与成本。随着材料科学(如特种聚合物研发)、智能制造(如数字孪生、AI参数优化)、环保技术(如化学解聚回收)的协同演进,其已从“工业配套环节”升级为“产业创新引擎”,为汽车轻量化、电子微型化、医疗智能化等趋势提供关键解决方案。唯有摒弃固有偏见,深度挖掘其技术潜力,才能借助注塑定制实现产品创新与产业升级。

大银塑胶制品有限公司是一家致力于产品研发设计、制造与销售服务的高新技术企业,提供一站式解决方案的制造商。公司成立于1989年,专精于开模、注塑、后加工及电子组装等相关制程。除代工服务外并研发自有产品可供客户直接贴牌定制生产,拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。