塑胶模具批发厂家教你厘清定制的三个认知误区

来源: 大银 发布日期 2025-09-05 18:44:15

在

塑胶模具批发厂家中,注塑加工定制作为连接设计创意与实体产品的核心枢纽,其灵活性与适配性已成为多行业创新的重要支撑。但受传统生产经验的固化影响,市场对其认知仍存在诸多偏差,导致技术价值被低估、应用场景被局限。本文将从技术本质、生产模式、成本逻辑三个核心维度,厘清认知误区,还原注塑加工定制的真实价值。

一、技术认知:从“单一成型”到“全链协同的系统工程”

普遍存在的认知误区是将注塑加工定制简化为“塑料熔融-模具填充”的孤立环节,忽视其跨专业的协同属性。事实上,这是一项贯穿“需求定义-技术落地-质量闭环”的全链条工程,每个环节的专业性直接决定产品最终性能:

材料选型的精准匹配:需根据产品使用场景(如汽车发动机周边部件需耐150℃高温、医疗配件需符合生物相容性),从数百种材料中筛选方案——例如耐冲击场景选用ABS(冲击强度≥20kJ/m²),高精度场景选用POM(尺寸稳定性≤0.5%);

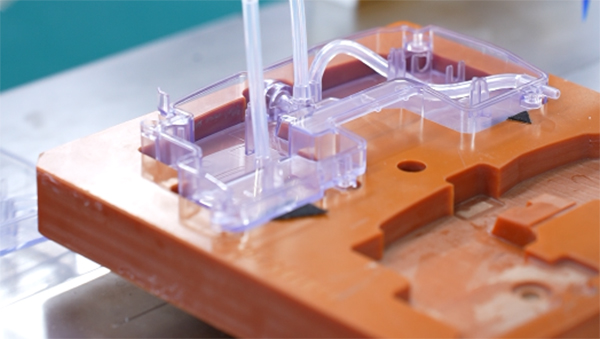

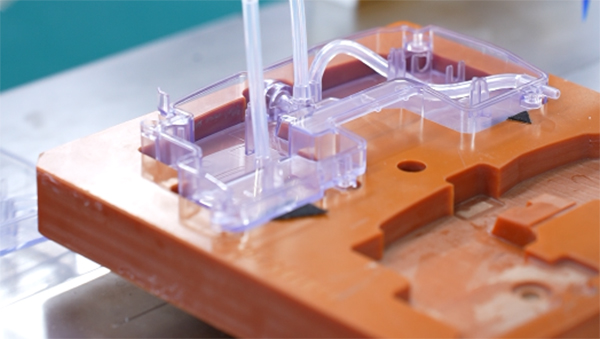

结构设计的工艺适配:通过DFM(可制造性设计)分析优化壁厚梯度(控制在1:3以内)、浇口布局,结合Moldflow模流仿真预判填充、保压过程,将缩痕、熔接线等缺陷消除率提升至80%以上;

全流程质量管控:从模具CNC加工精度(核心尺寸公差±0.005mm),到注塑机温度(波动±2℃)、压力(控制精度±1bar)的闭环调节,再到成品三坐标检测,形成全环节质量管控网。仅以“成型”单一视角看待,极易导致产品性能不达标或生产稳定性不足。

二、生产模式:从“批量依赖”到“全规模场景的灵活适配”

“仅适用于大批量生产”的传统认知,已被技术进步彻底打破。如今的注塑加工定制通过技术分层策略,实现从小批量试制到大规模量产的全场景覆盖:

小批量/定制化场景:依托3D打印快速模具(SLM金属模具、SLA树脂模具),将开模周期从传统的4-8周压缩至3-7天,成本降低50%以上,满足50-500件的样品试制、个性化定制需求——例如文创产品、医疗设备样机的快速落地;

中批量场景:采用模块化模具设计,通过更换型腔实现多品种切换,换模时间缩短至15分钟内,适配1000-10万件的多品类、快迭代生产,如消费电子配件的季度性更新;

大规模场景:通过多腔模具(如微型连接器模具可达128腔)配合自动化产线(机械手取件、视觉检测、无人化包装),单台设备日均产能提升至数万件,且制品一致性维持在0.1mm以内,满足汽车零部件、家电外壳等百万级量产需求。

三、成本逻辑:从“短期高价”到“长期价值的精准优化”

“定制化必然高成本”的认知,源于对成本构成的片面解读。实际上,注塑加工定制通过“需求精准匹配”,反而能实现全生命周期成本最优,其隐性价值体现在三方面:

材料成本的精益化:通过结构拓扑优化(如采用网格状加强筋替代实心结构),可减少30%以上材料消耗;针对一次性包装等场景选用再生料与新料复合配方,进一步降低原料成本;

维护成本的前置控制:根据产品使用环境定制材料性能——例如户外用品选用抗UV改性PP(耐候性≥5年),工业配件选用玻纤增强PA66(耐磨性提升40%),从源头延长产品使用寿命,降低后期更换维护成本;

生产效率的持续提升:通过智能化排产系统将设备利用率从60%提升至85%以上,结合模具寿命管理(定期涂层维护、精度校准)延长模具使用次数至100万模次以上,逐步摊薄单位生产成本。数据显示,定制化生产的长期综合成本较“标准化产品+二次改造”模式平均降低15%-20%。

大银塑胶制品有限公司专注

家电模具制造,提供OEM/ODM代工服务。是一家集研发、制造服务于一体的制造方案供应商。自有经营产品分别为扫地机器人、塑胶餐具及电子飞镖靶。拥有30年模具开发经验,50多位研发人员,100多台注塑机,致力于为客户提供高品质的制造服务,为客户创造价值。