注塑成型模具工厂:注塑机开机准备全流程规范

来源: 大银 发布日期 2025-12-17 00:08:17

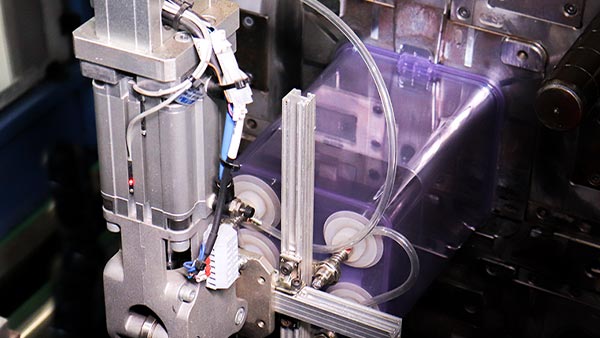

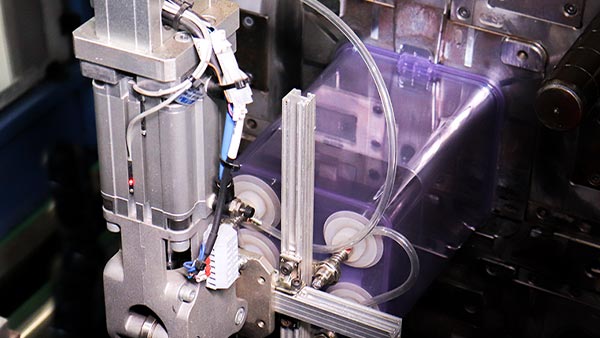

注塑成型模具工厂的生产安全与效率,始于严谨的开机准备工作。塑料成型加工前,规范完成设备检查与参数预设,不仅能规避漏电、机械卡滞等风险,更能为后续注塑精度提供基础保障。以下是注塑机开机准备的核心流程与操作规范。

一、安全前置:电源与设备初检

开机前需先筑牢安全防线。第一步关闭注塑机总电源,通过专用检测工具排查设备线路、插头是否存在漏电隐患,确保电路系统无异常。同时全面检查设备外观,确认电器、液压系统及转动部位的盖板、护罩均已盖好并牢固固定,避免运行中因部件松动引发安全事故。

二、参数预设:温度与冷却系统调试

温度控制是注塑成型的关键前提。在设备预热前,需严格依据当前生产的塑料原料特性及模具要求,精准设定机筒各段温度与模具温度。待温控系统显示温度达到设定值后,需保持加热20分钟以上,确保机筒各区域温度均匀渗透,避免熔体因局部温度差异出现成型缺陷。

温度稳定后,及时打开油冷却系统的冷却水阀门,观察水流指示器确认冷却水流通顺畅——冷却系统的正常运行,是防止设备过热、保障液压系统稳定的重要环节。

三、设备核验:油泵与动力系统测试

动力系统启动需遵循“点动试机-确认正常-正式启动”的原则。点动启动油泵后,密切监听运行噪音、观察油压表数值,检测油泵是否存在异响、压力不稳等异常;待屏幕显示“马达开”,确认油泵工作正常后,再正式启动设备。

启动后需重点核查两项关键:一是观察马达转向是否与设备标识一致,避免反转导致部件损坏;二是测试安全门功能,反复开关安全门确认行程开关灵敏有效,确保其能在异常时及时触发停机保护。随后手动驱动螺杆转动,监听运行声音是否均匀,排查螺杆有无卡死、卡顿现象。

四、操作规范:人员与模具管理

人员操作与模具安放需严守规范。安全门是核心防护装置,若行程开关失灵,必须立即停用设备并报修,严禁在安全门功能异常时开机操作,工厂需强化员工安全培训,明确这一操作红线。

设备操作权限需严格管控:非当班操作员未经许可,严禁触碰任何操作按钮或手柄;同一台注塑机不允许多人并行操作,避免指令冲突引发危险。安放模具与嵌件时,需确保位置稳妥、定位准确,合模过程中若发现模具偏移、异响等异常,立即停机并通知技术人员排查,严禁强行操作。

五、特殊场景:维修与清理安全要求

若需对模具进行维修,或开展超过10分钟的模具清理工作,必须先执行安全停机流程:将注射座后退使喷嘴脱离模具,关闭马达电源并悬挂“维修中”标识。维修或清理期间,操作人员需全程在岗值守,严禁脱岗,确保突发情况能及时处置,保障人员安全与设备完好。

大银塑胶制品有限公司专注于家电模具制造,提供全方位的

OEM/ODM代工服务。公司融合研发与制造,筑造完整的制造方案,拥有30年的模具开发经验,配备50多位研发人员和100多台注塑机。旗下产品包括扫地机器人、塑胶餐具和电子飞镖靶,致力以高品质服务满足客户需求,创造更大价值。