塑胶模具制造商这样来确定塑胶模具进胶方式

来源: 大银 发布日期 2025-09-02 16:03:13

塑胶模具制造商注塑模具的进胶方式直接决定熔体填充效率、制品成型质量及模具综合成本,常用类型包括点进胶(点浇口)、潜水进胶(潜伏式浇口)、针阀进胶(热流道针阀式)及直接进胶(直浇口)等。不同方式的模具加工难度、维护成本差异明显——例如热流道针阀进胶因需配置温控系统,成本较普通潜水进胶高30%-60%;点进胶需额外设计浇口切除结构,增加后续工序成本。因此,进胶方式的选择需在模具品质、制品要求与成本控制间找到最优平衡,核心依据可归纳为以下四方面:

一、优先响应客户明确要求

客户对进胶方式的指定往往基于终端产品的使用场景与工艺标准,需作为首要考量。例如汽车零部件客户可能要求采用针阀进胶,以避免浇口痕影响装配密封性;消费电子客户可能明确禁止表面进胶,防止进胶痕破坏产品外观一致性。若因模具结构或成本限制需调整方案,需向客户提供充分的技术支撑——如通过模流仿真对比不同进胶方式的填充效果,或提供成本-质量权衡方案(如改用潜水进胶可降低20%模具成本,且浇口痕可通过后处理消除),经客户确认后方可实施。

二、匹配制品的外观与装配需求

制品的外观等级与装配精度直接决定进胶方式的适配性,需针对性选择:

外观严苛类制品:如手机外壳、高光面板等,表面需无浇口痕、熔接线等缺陷,应优先选用潜水进胶(浇口隐藏于制品内侧或扣位处)或针阀进胶(通过针阀控制浇口开关,减少浇口残留);

装配精密类制品:如齿轮、连接器等,需避免进胶口残留影响尺寸配合,宜采用点进胶(浇口直径小且易断裂,残留量≤0.5mm);

结构复杂类制品:如深腔壳体、多腔组件,需保证熔体均匀填充,可选用直接进胶(流道阻力小,适用于大尺寸制品)或多点进胶(通过多浇口平衡填充速度)。

三、协同优化进胶口位置与方式

进胶口位置与进胶方式存在强关联性,需同步设计、相互适配,核心原则是“保证填充合理性与工艺可行性”:

若进胶口需设置在制品表面(如大平面塑件),需选择点进胶或针阀进胶——前者浇口断口平整,后者可实现无浇口残留,均能减少外观影响;

若进胶口可隐藏于非外观面(如塑件内侧、加强筋处),潜水进胶是最优选择,其浇口与塑件呈45°-60°倾斜,可随开模自动切断料把,无需额外加工;

若制品壁厚较大(≥4mm)或材料流动性差(如PC、POM),需选择直接进胶,利用其大截面流道降低熔体流动阻力,避免缺料、缩痕等缺陷。

四、平衡模具成本与生产经济性

进胶方式的选择需结合模具开发成本与批量生产需求,实现全生命周期成本最优:

小批量试产或简易制品:如瓶盖、周转箱等,可选用直接进胶或侧进胶——模具结构简单,开发成本低(较热流道方案节省40%-50%),且无需复杂维护;

中批量标准化制品:如家电配件、电子外壳,推荐采用点进胶或潜水进胶——虽模具成本略高,但可通过自动化取件、浇口自动分离提升生产效率;

大批量高精度制品:如汽车内饰、医疗组件,建议采用针阀式热流道进胶——初期模具成本较高,但可实现快速换色、无浇口残留,减少材料浪费(废料率降低至1%以下),长期生产可分摊前期投入。

综上,塑料注塑模具进胶方式的选择并非单一维度决策,需以客户需求为导向,结合制品特性、模具结构与成本效益进行系统性评估。只有实现“需求-性能-成本”的协同匹配,才能既保证制品质量稳定,又提升模具的经济适用性。

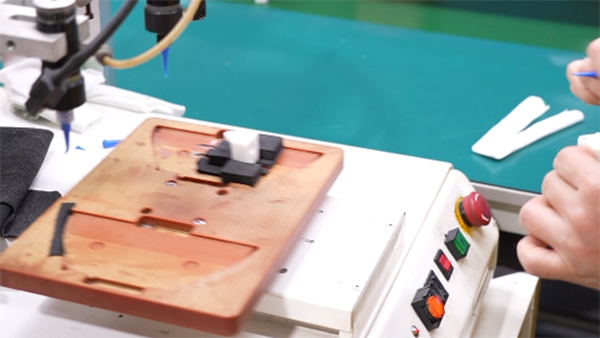

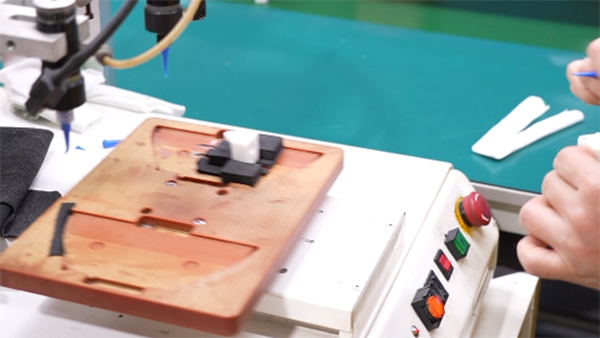

大银塑胶制品有限公司30年专注模具制造,作为

开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优良的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。