越南开模注塑:为何热流道系统成为生产核心?

来源: 大银 发布日期 2025-10-28 17:11:27

在

越南开模注塑产业中,热流道系统并非“可选升级项”,而是适配本地“降本提效、满足出口精度”核心需求的关键技术——尤其针对越南主流的日用品、电子配件、汽车小件等注塑品类,热流道系统通过解决原料浪费、人工成本高、精度不足等痛点,成为多数规模厂家的标配,具体原因可从三大维度解析:

一、适配越南原料成本痛点:近乎零废料,降低进口依赖

越南注塑原料多依赖进口(如PP、ABS多从中国、韩国采购),原料成本占比超60%,热流道系统的“无废料”优势直击痛点:

告别水口料浪费:传统冷流道需产生15%-25%的水口料(冷凝料柄),而热流道通过喷嘴与模腔温控同步(温控精度±1℃),原料全程保持熔融状态,无冷凝废料,原料利用率从75%提升至99%以上——以每日生产10吨塑件的越南工厂为例,每月可节省原料4.5-7.5吨,按PP原料均价1200美元/吨计算,月省成本5400-9000美元;

减少回收成本:冷流道水口料需破碎、烘干再利用(额外增加20%能耗与人工),且回收料会降低塑件强度(如日用品冲击强度下降10%-15%),热流道省去回收环节,既降低成本,又保障出口产品(如出口欧洲的电子配件)的质量稳定性。

二、应对越南人工成本上涨:免后加工,实现自动化

近年越南制造业人工成本年均上涨8%-10%,热流道系统通过“去人工化”显著降本:

省去水口修剪工序:传统冷流道塑件脱模后,需2-3名工人专门修剪水口(每人日均处理5000件),热流道塑件直接无水口成型,可省去该岗位,按越南工人月薪200-250美元计算,月省人工成本400-750美元;

适配全自动化生产:热流道可与注塑机器人、输送带无缝衔接,实现“注塑-脱模-分拣”全流程自动化——越南某生产汽车保险杠支架的工厂,引入热流道后,生产线人均效率提升3倍,单条线日产能从500件增至1500件,完美适配汽车配件的批量订单需求。

三、满足出口产品精度要求:低压力损耗,提升成型品质

越南注塑产品超40%用于出口(如出口北美、欧洲的日用品、家电配件),对精度要求严苛(尺寸公差±0.1mm),热流道系统是关键保障:

稳定流动性,减少缺陷:热流道避免冷流道“温差冷凝”导致的熔体流动性波动,压力损耗减少20%-30%(如注塑手机充电器外壳,注射压力从80MPa降至56-64MPa),可有效解决复杂结构件(如带筋条、小孔的塑件)的缺料、缩痕问题——越南某电子厂数据显示,引入热流道后,塑件不良率从8%降至2%以下,出口退货率下降90%;

适配多腔模,保证一致性:越南工厂常用4-8腔模生产小件(如纽扣、连接器),热流道通过均衡分配熔体,确保各型腔塑件重量差≤2%(冷流道差5%-8%),满足出口产品的批量一致性要求(如欧洲CE认证对同批次塑件尺寸偏差的要求)。

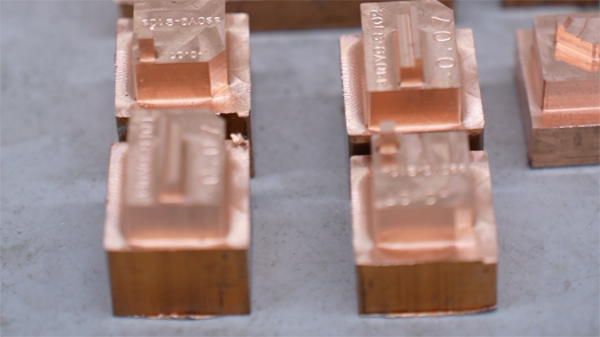

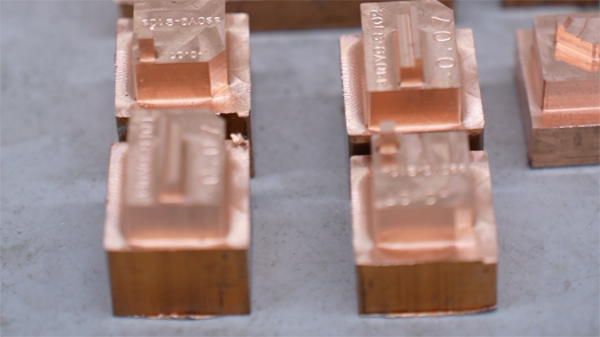

大银塑胶制品有限公司30年专注模具制造,作为

开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优良的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。