越南注塑模具厂家:模具加工需满足的4大核心条件

来源: 大银 发布日期 2025-10-19 16:12:17

在

越南注塑模具厂家加工领域,成品质量(如尺寸精度、外观完整性)直接依赖加工过程中的关键条件控制——尤其针对当地主流的电子配件、日用品、农业塑胶件,需严格把控以下4大核心条件,避免成品损坏或性能异常:

一、闭模压力:确保模具密合的基础

闭模压力需满足“大于模具总压力”的核心要求,具体操作需注意:

压力差值:通常闭模压力需比模具总压力高10%-15%(如总压力为100MPa时,闭模压力需设为110-115MPa),防止注塑时熔体从分型面溢边,避免成品出现飞边;

适配调整:针对大型模具(如家电外壳模具),需分阶段提升闭模压力(先低压合模检测,再高压锁模),防止模具因受力不均导致导柱磨损,延长模具使用寿命。

二、压力与速度协同:保障熔体均匀填充

压力与速度的匹配直接影响熔体在模腔内的流动状态,需根据原料特性调整:

核心逻辑:两者均以“熔体均匀覆盖模腔角落”为目标,但需避免极端值——压力过低会导致成品短射(缺料)、表面收缩;压力过高则易引发模腔粘模、成品毛边,甚至因内应力过大导致模具型腔开裂;

原料适配:对流动性好的原料(如PP),可适当降低压力(30-50MPa)与速度(30-50mm/s);对流动性差的原料(如PC),需提升压力(60-80MPa)与速度(60-80mm/s),同时避免速度过快导致熔体剪切过热。

三、注射速度:适配制品结构与原料

注射速度需结合制品壁厚与原料特性精准设置,避免成型缺陷:

薄壁制品(如电子连接器,壁厚<1mm):需高速注射(80-100mm/s),防止熔体在填充完成前冷却凝固,导致缺料;但速度过快易产生气泡、烧焦(因熔体与模腔壁摩擦过热);

厚壁制品(如塑料托盘,壁厚>3mm):需低速注射(20-40mm/s),让熔体缓慢填充,便于模腔内气体排出,减少成品内部缩孔;速度过慢则易导致熔体分层,影响成品强度;

常见问题:速度不当会引发毛边(过快)、收缩痕(过慢)、熔接痕明显(速度波动大),需通过试模逐步校准。

四、温度控制:匹配原料特性的关键

不同塑胶原料对温度敏感,需按原料类型设定熔胶温度与模温,避免质量问题:

熔胶温度:

PP原料:180-220℃,温度过低会导致熔体颜色不均、内应力大,甚至增压压力过高引发螺杆断裂;温度过高则会使原料分解变黄,成品出现毛边;

ABS原料:220-260℃,温度过低易产生熔体条纹;温度过高会释放有害气体,导致成品气泡、变色;

模温控制:通常比熔胶温度低50-80℃(如PP制品模温设为40-60℃),温度过低会导致成品冷却过快、翘曲;温度过高则延长冷却时间,降低生产效率,还可能导致成品收缩不均;

常见风险:温度异常会引发成品气泡(高温气体难排出)、脆化(低温内应力大)、色差(温度波动),需通过温控系统实时监测调整。

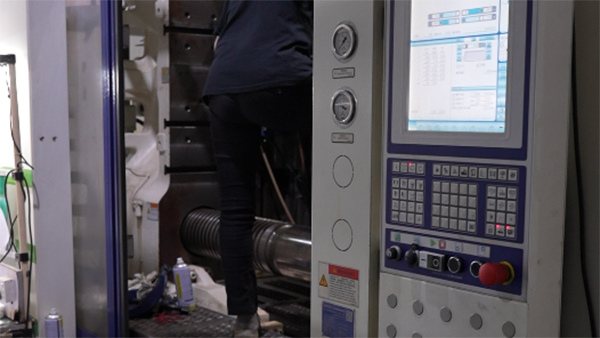

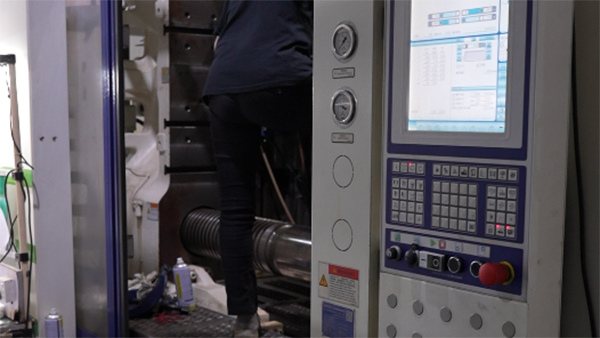

大银塑胶制品有限公司30年专注模具制造,作为开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优良的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年

模具开发经验,50多位研发人员,100多台注塑机。