注塑成型模具工厂:温度调节系统的设计与制造要点

来源: 大银 发布日期 2025-10-21 09:38:11

在注塑成型模具的设计与制造中,温度调节系统是保障成品质量与生产效率的核心——

注塑成型模具工厂其通过控制模具与熔融塑料的温差,实现塑料固化成型。若系统设计不当,轻则导致成品报废,重则影响生产线产能。以下从系统原理、温度异常影响及工厂设计方案三方面拆解要点:

一、系统核心作用:把控“温差固化”关键环节

温度调节系统的本质是通过冷却或加热装置,将模具温度稳定在“低于塑料热变形温度”的合理区间:

注塑时,熔融塑料(如PP、ABS)在高压下注入模腔,需依赖模具与熔体的温差(通常20-50℃)快速冷却至热变形温度以下(如PP热变形温度约100℃,模具温度需控制在40-60℃),完成固化定型;不同模具材料(如S136钢、718H钢)导热性不同,工厂需针对性设计调节方案,确保温度传导均匀。

二、温度异常的三大影响:直接关联成品质量与产能

工厂需重点规避温度过高、过低、不均三类问题,具体影响如下:

1.模具温度过高

核心问题:熔体冷却慢,易出现飞边(原“闪光现象”,因型腔密封处熔体未及时固化溢边)、收缩不均(如家电外壳表面凹陷);

产能影响:固化时间延长30%-50%(如原本10秒固化的薄壁件,需15-20秒),注塑周期变长,单日产能下降20%以上。

2.模具温度过低

核心问题:塑料塑性降低(熔体流动性差),导致填充不良(如薄壁电子连接器缺料)、内部应力增加(成品易脆裂,如手机支架弯折断裂);

外观与强度问题:表面光泽度差(如透明PC灯罩无光泽)、焊接线缺陷(熔体融合处强度降低30%,如塑料水杯把手易脱落)、材料不足(型腔未填满,成品尺寸偏小)。

3.模具温度不均

核心问题:模腔不同区域温差超5℃时,易引发收缩偏差(如长方形塑料盘翘曲)、塑性变形(成品形状偏离设计图纸),不良率可升至15%以上。

三、工厂设计方案:按“材料+壁厚”定制调节装置

温度调节系统需结合塑料类型、成品壁厚设计,分为加热与冷却两大方向:

1.加热装置设计:适配低温需求场景

适用情况:①熔体温度不足(如加工低温易凝固的PVC,需加热维持模具温度);②成品壁厚超20mm(如大型塑料托盘,厚壁处冷却慢,需加热防止内外温差过大导致缩孔);③加工热固性塑料(如酚醛树脂,需加热模具促进固化反应);

装置选型:工厂常用“嵌入式加热棒”(功率500-1000W,按模腔尺寸均匀布置,间距15-20cm),搭配温度传感器实时监控,确保温差≤3℃。

2.冷却装置设计:适配高温需求场景

适用情况:①熔体温度超模塑温度(如加工高温熔融的PC,需冷却快速降温);②加工热塑性塑料(如PP、ABS,占注塑件90%以上,需冷却缩短固化时间);

核心设计:以“水路冷却”为主,工厂需优化水路布局——①水路贴近型腔壁(距离5-8mm),确保导热效率;②复杂型腔(如异形家电外壳)采用“分流式水路”,避免局部冷却死角;③薄壁件(壁厚<2mm)增加水路密度(间距10-15cm),加速冷却,缩短成型周期(从15秒降至8-10秒)。

四、工厂设计关键原则

优先按“塑料热变形温度”设定基准温度(如ABS热变形温度100-110℃,模具温度设50-70℃);

壁厚每增加5mm,需调整调节功率(加热棒功率+10%,或水路流量+15%);

搭配“智能温控系统”,实时监测模腔多点温度,偏差超3℃时自动报警,减少人工干预误差。

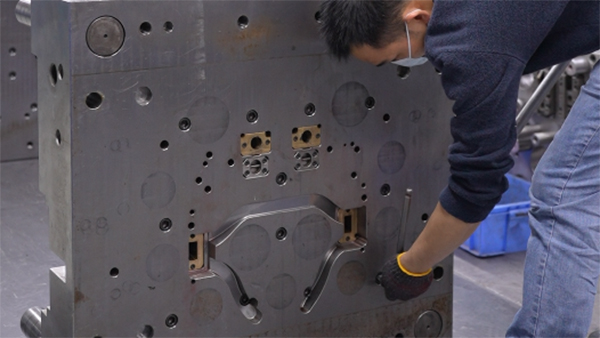

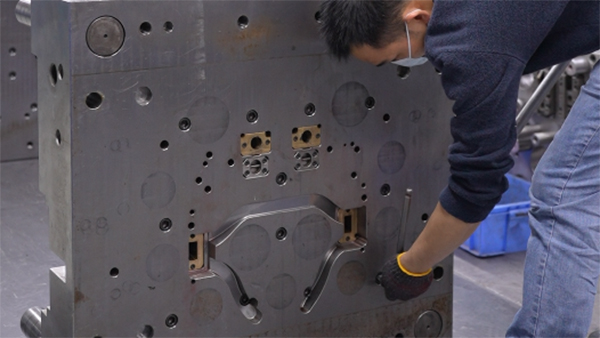

大银塑胶制品有限公司是一家致力于产品研发设计、制造与销售服务的高新技术企业,提供一站式解决方案的制造商。公司成立于1989年,专精于开模、注塑、后加工及电子组装等相关制程。除代工服务外并研发自有产品可供客户直接

模具贴牌定制生产,拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。